称重传感器弹性元件金属材料的分析与选择

abv广州南创电子科技有限公司

abv广州南创电子科技有限公司

一、概述abv广州南创电子科技有限公司

结构、材料、工艺、检定是研制和生产高精度称重传感器的四大关键间题,其中弹性元件的结构是高精度称重传感器的基础,弹性元件的材料是称重传感器能否具有高技术性能和稳定性能的关键,制造工艺贯穿于生产的全过程是保证称重传感器具有优良的综台性能和较好的可靠性的核心,而测试与检定则是称重传感器实现质量控制和最终达到各项技术要求的保障。随着科学技术的进步和称重传感器技术的发展,近年来对弹性元件金属材料的研究与分析有了较深一层的认识和理解,对金属材料的性能提出了较全面的要求,并制定了一些选用原则。弹性元件所用的金属材料,除对化学成分和冶炼条件必须严格要求外,还应要求具备下列性能:

1 强度极限高,以便在高载荷下称重传感器有足够的强度储备;

2.弹性极限高,应变与载荷呈比较严格的线性关系;

3 弹性模量具有良好的时间稳定性,且温度系数小;

4.具有小的弹性滞后;

5 弹性后效(蠕变)小;

6 组织均匀,各向同性,冷热加工后,残余应力小;

7.冲击韧性好,以使称重传感器有较好的耐冲击、振动和抗疲劳性能。一般对疲劳寿命的要求是在0~2000×10 应变下,循环次数大于10

8.热膨胀系数小;

9.锻造、机械加工和热处理工艺性能好;

10.具有一定的抗氧化能力。abv广州南创电子科技有限公司

要使某一种金属材料同时具备上述各项性能是不可能的,但可以将金属材料经过某些处理后,使其尽量满足或接近上述各项性能 国内外生产经验证明,为确保称重传感器的准确度和稳定性,弹性元件

金属材料的钝度一定要高,成分的均匀性一定要好,不能只突出某一单项指标,一定要综合性能良好。在选择弹性元件金属材料时,应特别注意材料的弹性模量E,材料的滞弹性效应(弹性滞后、蠕变、应力松弛)和热弹性效应对称重传感性能的影响。

二、材料的弹性模量对称重传感器

性能的影响abv广州南创电子科技有限公司

弹性元件材料的弹性模量E的稳定性和温度系数,直接影响称重传感器的准确度和稳定性。在选择金属材料时应给以特别关注。

1 在弹性模量E与弹性元件应变区产生的应变s之间的关系上,要求弹性模量E在称重传感器额定负荷或安全过负荷以内尽量保持为常数。这样就能保证外加负荷与应变区的应变值呈较严格的线性关系。通常人们都认为金属材料在比例极限以内,弹性模量E是常数,这是不严格的。实际上,仅仅是在一定的范围内,弹性模量E才比较接近常数。而且采用不同的热处理规范,弹性模量E为常数的应变的范围也不同。生产实践证明中碳台金结构钢40CrNiMoA在HRC39,35CrMnSiA在HRC42时,弹性模量E接近常数。

2.在弹性模量E与温度关系上,要求弹性模量E随温度变化时,既要比较线性,又要非常稳定。因为绝大部分金属材料的弹性模量E都随温度的升高而减小,因而造成称重传感器输出灵敏度变化 尽管这是一项系统误差,但为便于进行灵敏度温度补偿,还是要求弹性模量E随温度变化尽量即线性又稳定为好。

3.在弹性模量E与时间的关系上,要求弹性模量E随时间的稳定性要好,即要求弹性模量E不随时间变化。也就是在称重传感器使用寿命内弹性模量E尽量不发生变化。由于冷热加工后存在着残余应力,一方面,当外界条件稍有变化时,残余应力将重新分布,使弹性元件产生附加变形,造成称重传感器不稳定;另一方面,残余应力还将使弹性元件在受载过程中出现局部屈服,造成弹性模量E的改变和

不稳定。因此,要求金属材料在形成弹性元件的冷热加工后残余应力要小,并应采取各种机械的和热处理的方法,释放、消除残余应力,尽量保证弹性模量E随时间变化最小或恒定。

4.在动态称重状态下使用的称重传感器,还要求在振动和冲击情况下材料的弹性模量E不改变或改变很小。为此应尽量选用弹性模量E与密度p的乘积Ep较小的金属材料。

三、材料的滞弹性效应对称重传感器性能的影响

弹性元件的金属材料首先应保证其重要性能,即弹性和应力。在交变应力条件下工作的弹性元件应具有较高的强度极限和疲劳极限。为保证称重传

感器工作性能稳定,还要求金属材料抗微塑变形能力强,即具有较高的弹性极限,因为弹性极限愈高,滞弹性效应出现的愈少。称重传感器弹性元件的质量,很大程度上取决于弹性元件的制造工艺,特别是热处理工艺。这些工艺直接影响到弹性元件的弹性和应力,尤其是滞弹性效应。所谓滞弹性,就是材料在弹性变形范围内,同时伴有微塑变形,使应力和应变之间不遵循虎克定律,而产生非线性误差,这种现象称为材料的滞弹性。其表现形式较多,主要有:弹性滞后、弹性后效(蠕变)、应力松弛等。

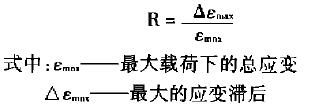

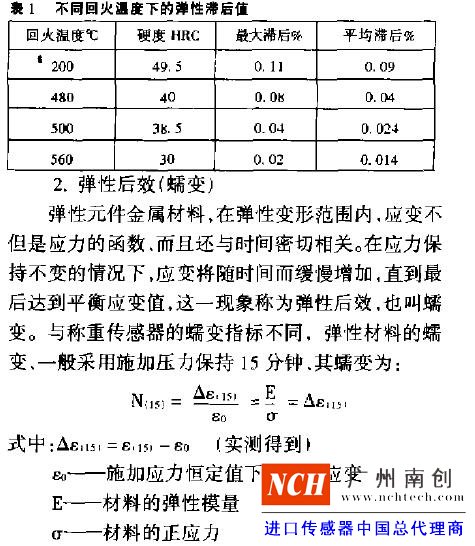

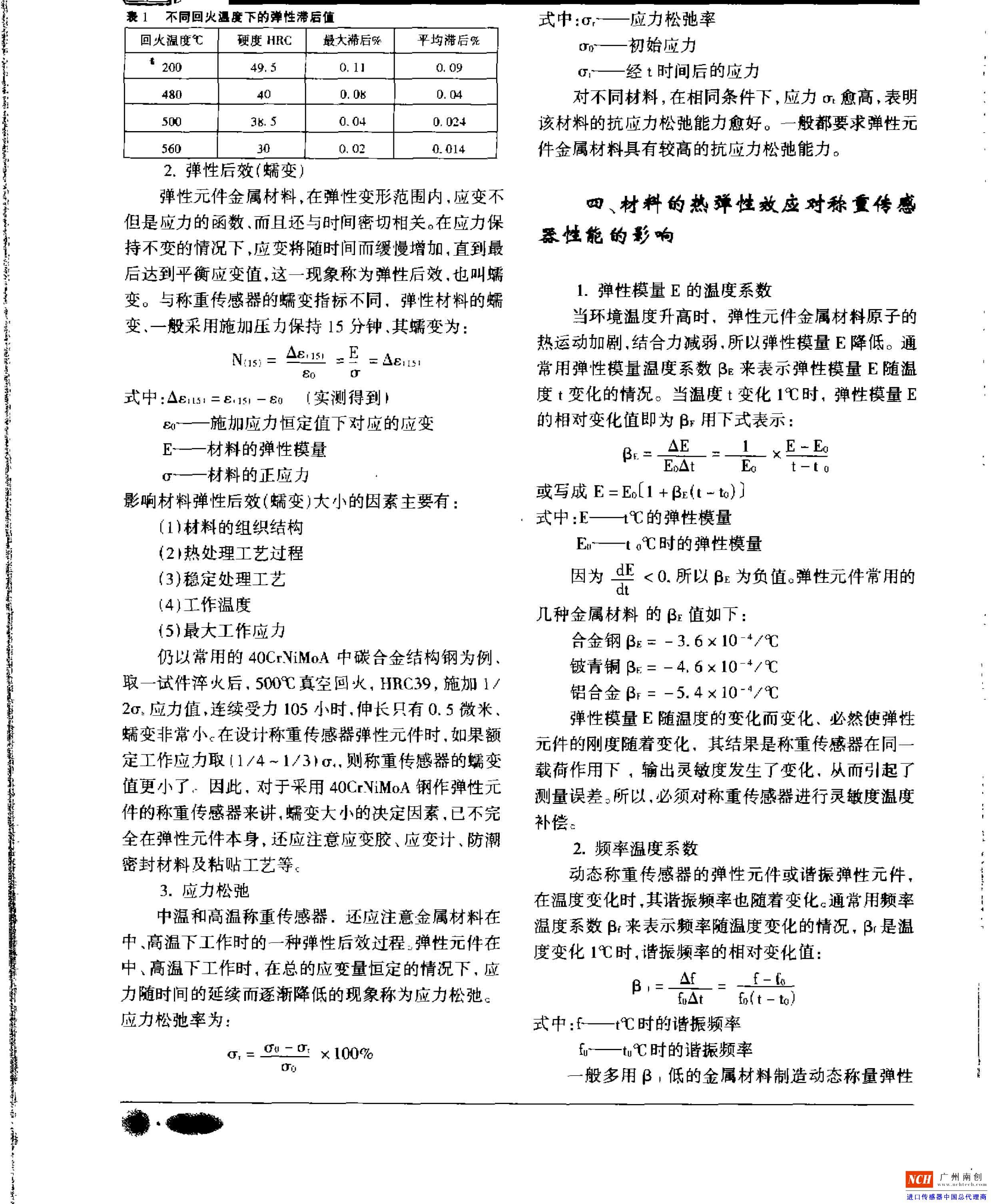

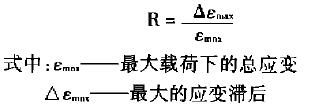

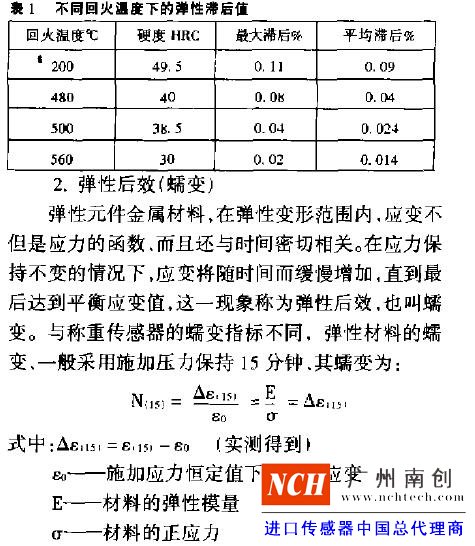

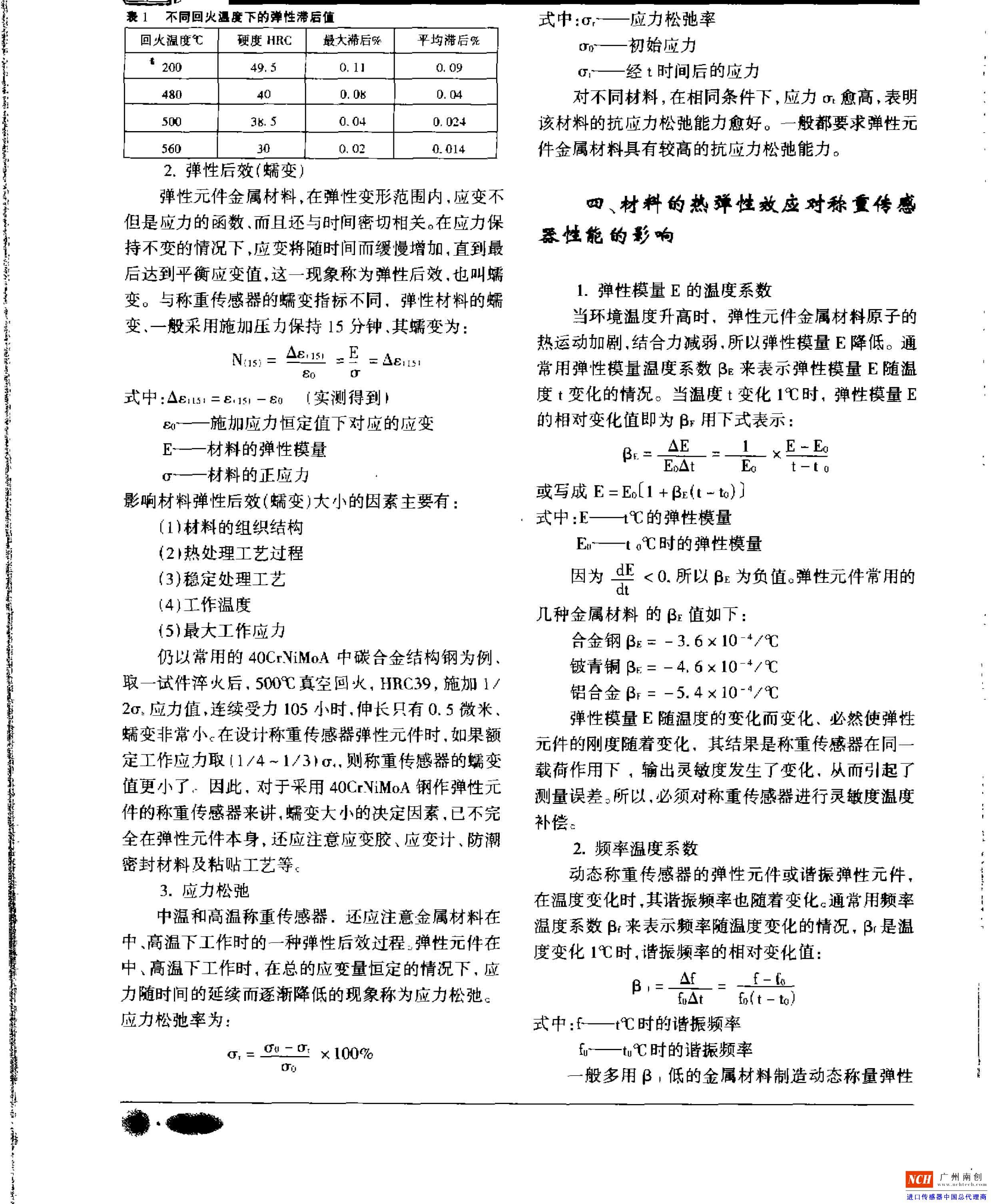

1 弹性滞后弹性元件金属材料,在加载与卸载的正反行程中,应力应变曲线不重合,而构成一个回线环,即对应同一应力有不同的应变值8和s1,其差值△s=e 一e叫弹性滞后。在不同的应力下,弹性后也不同,一般用最大相对滞后的百分数表示,即R: 垒!6…式中:s一——最大载荷下的总应变△s…——最大的应变滞后以40CrNiMoA中碳合金结构钢为例,由于化学成分一致,其弹性滞后是和它的微观组织结构有关 不同的回火温度,得到不同的金相组织。取1/20",应力值进行试验,其弹性滞后的结果如表1所示。abv广州南创电子科技有限公司

abv广州南创电子科技有限公司

abv广州南创电子科技有限公司

abv广州南创电子科技有限公司

abv广州南创电子科技有限公司

影响材料弹性后效(蠕变)大小的因素主要有:

(1)材料的组织结构

(2)热处理工艺过程

(3)稳定处理工艺

(4)工作温度

(5)最大工作应力

仍以常用的40CrNiMoA中碳合金结构钢为例,取一试件淬火后,500~E真空回火,HRC39,施加1/

2 应力值,连续受力105小时,伸长只有0.5微米,蠕变非常小 在设计称重传感器弹性元件时,如果额定工作应力取(1/4—1/3) 则称重传感器的蠕变值更小了 因此,对于采用40CrNiMoA锕作弹性元

件的称重传感器来讲,蠕变大小的决定因素,已不完全在弹性元件本身,还应注意应变胶、应变计、防潮密封材料及粘贴工艺等

3.应力松弛

中温和高温称重传感器.还应注意金属材料在中、高温下工作时的一种弹性后效过程。弹性元件在中、高温下工作时,在总的应变量恒定的情况下,应力随时间的延续而逐渐降低的现象称为应力松弛

应力松弛率为:

abv广州南创电子科技有限公司

abv广州南创电子科技有限公司

式中: —— 应力松弛率

一初始应力

.— — 经t时间后的应力对不同材料,在相同条件下,应力m愈高,表明该材料的抗应力松弛能力愈好。一般都要求弹性元件金属材料具有较高的抗应力松弛能力。

哪、材料的热弹性效应对称重传感器性能的影响

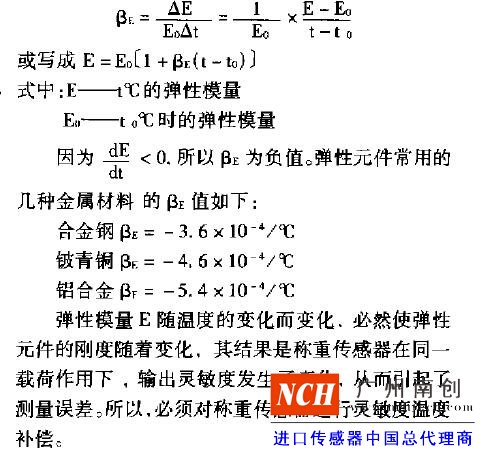

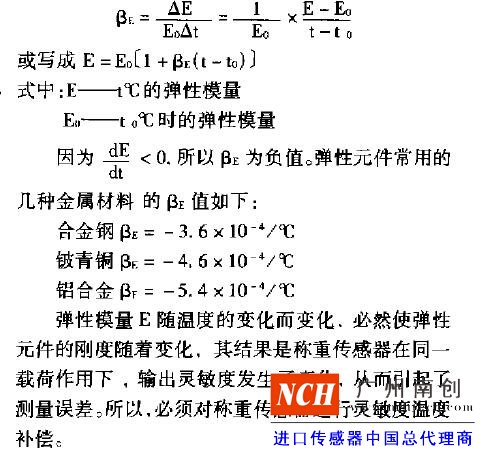

1.弹性模量E的温度系数当环境温度升高时,弹性元件金属材料原子的热运动加剧,结合力减弱,所以弹性模量E降低。通常用弹性模量温度系数BE来表示弹性模量E随温度t变化的情况。当温度t变化I'E时,弹性模量E的相对变化值即为陆用下式表示:abv广州南创电子科技有限公司

abv广州南创电子科技有限公司

abv广州南创电子科技有限公司

abv广州南创电子科技有限公司

abv广州南创电子科技有限公司

abv广州南创电子科技有限公司

abv广州南创电子科技有限公司

abv广州南创电子科技有限公司

abv广州南创电子科技有限公司

、结束语

上述国内外金属材料均可用来制造称重传感器的弹性元件。具体选用何种材料,要根据所开发称重传感器弹性元件的结构、额定载荷、冷热加工装备及制造技术水平、生产工艺装备及工艺水平等决

定。一般量程在500kg~100t各种结构的弹性元件,多选用40CrNiMoA中碳台金钢 制造高精度称重传感器时,除上述基本技术要求外,还应要求原材料低倍组织中的疏松、偏析、气泡、夹渣等缺陷小于1级,白班不超过0 5级。这样经锻造、机械加工和热处理后的弹性元件,就为传感器满足各项技术指标打下了坚实的基础为了提高称重传感器的长期稳定性,必须在制造工艺中做好以下两方面的工作。一方面要使弹性元件中的残余奥氏体尽量少,即在回火过程中使残余奥氏体尽可能的分解。因为残余奥氏体会逐渐转变为马氏体,即由面心立方结构转变为体心立方结构,这样多余的碳原子使晶格歪扭,弹性元件体积涨大.造成尺寸变化。一般多采用500~C真空回火工艺,残余奥氏体可以小于1% 另一方面要尽量减少残余应力,除精加工后采用真空回火外,还应根据弹性元件的结构和量程,分别采用高温处理,低温深冷,脉动疲劳,超载静压等释放和消除残余应力的工艺,最好采用近年来国外一些厂家使用的振动或共振时效新工艺。这样就可以使称重传感器在保证准确度和优良综合性能的前提下,使长期稳定性和工作可靠性有较大提高。由此可见,在称重传感器研制过程中,弹性元件金属材料的选择,制造技术和制造工艺的确定是至关重要的 这也使我们认识到了,未来十多年称重传感器技术的竞争,主要是新型结构,新型材料,新型元件,制造技术和制造工艺的竞争。希望我国的称重传感器生产厂家,不仅成为市场竞争的主体,同时也要成为技术创新的主体,走出价格大战的老路,以“质量竞争战略”.“创新竞争战略”为指导,把我国的称重传感器技术提高到新水平。